陶瓷厂坯料球磨机其与一般球磨机区别就是它的衬板是由陶瓷制成的,其容量较小,适用于小批量物料的混合和研磨,即可干磨也可湿磨。本公司陶瓷球磨机筒径有0.6m至3.2m九个规格型号的产品,磨机内装有陶瓷衬板,每次装料量0.05吨-15吨,配套主机功率2.2KW-75KW,筒体转速13-50(r/min),适合特殊要求的小批物料的粉磨。

陶瓷厂坯料球磨机生产工艺流程由原料、成型、烧成三部分组成,包括坯料制配、搅拌工艺、球磨工艺、釉料制配工艺、机压成形工艺流程、注浆成开工艺流程等。

陶瓷厂坯料球磨机是日用陶瓷厂广泛使用的细碎设备.当它细磨坯料或釉料时,则起着良好的研磨与混合作用.在陶瓷工业中较为适用的为间歇式鼓形球磨机和锥形球磨机.前者多用于湿磨,后者多用于干磨.间歇式湿法球磨几乎是日用陶瓷工业制备坯釉料的唯一形式.这是因为采用湿法球磨对原料颗粒表面的裂缝有劈尖作用,并能防止原料结团.因此,粉碎效率比干磨高,制备的可塑性坯料和注浆坯料比干磨好,有利于提高除铁效率以及清除粉尘飞扬等.

陶瓷厂坯料球磨机主要用于物料的混合,研磨,产品的细度均匀,节省动力。既可干磨,也可湿磨。该机可以根据生产需要采用不同的衬板类型,以满足不同需要。

陶瓷厂坯料球磨机研磨作业的细度,依靠研磨时间自行控制。电动机自减压启动,降低起动电流,其结构分为整体式独立式。本产品具有投资少,较同类产品节能省电,结构新颖,操作简便,使用安全,性能稳定可靠等特点。适用于普通和特殊材料的混合及研磨作业。用户可依据物料比重,硬度,并根据产量等因素综合考虑选择合适的型号和衬板,介质类型。

作为加工陶瓷坯料、釉料的主要制粉设备,陶瓷厂坯料球磨机具有易用、耐用、安全等主要特点,该机磨粉效率高,能耗相对降低,可磨制传统球磨机不能够达到的物料粒度;内衬可选型多种衬板,适应性更广;自动化的电控系统,可实现多机并联一键启动,时间控制电气化,操作容易上手;磨机筒体密封性好,不会出现粉尘污染,是加工陶瓷釉料、坯料的理想设备。

陶瓷厂坯料球磨机具有一个水平放置的钢质圆柱薄壁壳体(简称简体),在主传动电动机(俗称主电机)及传动装置(包括:液力偶合器、圆柱齿轮减速器、联轴器及三角胶带等)的作用下,驱动简体以适宜的转速旋转,因此简体内的物料和研磨体(俗称球石)等在筒体内衬(保护钢质筒体免遭破坏)的作用下,被筒体提升到一定高度后,在其自身重力的作用下沿近似抛物线轨迹降落下来冲击碰撞和研磨筒体底部的另一部分物料,经多次反复作用后,增大了物料的表面积,促使物料搅拌混合均匀以致物料的物理机械性能趋于一致,易于获得性能均一的陶瓷浆料,从而获得高质量的陶瓷制品。

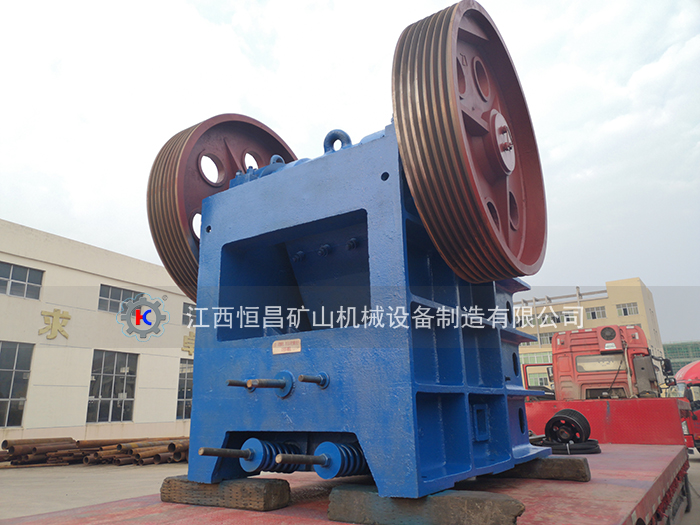

陶瓷厂坯料球磨机结构组成:陶瓷厂坯料球磨机为卧式筒形旋转装置,由给料部、出料部、回转部、传动部(减速机,小传动齿轮,电机,电控)等主要部分组成。外沿齿轮传动,两仓,格子型球磨机。中空轴采用铸钢件,内衬可拆换,回转大齿轮采用铸件滚齿加工,筒体内镶有耐磨衬板,具有良好的耐磨性。物料由进料装置经入料中空轴螺旋均匀地进入磨机一仓,该仓内有阶梯衬板或波纹衬板,内装不同规格钢球,筒体转动产生离心力将钢球带到一定高度后落下,对物料产生重击和研磨作用。物料在一仓达到粗磨后,经单层隔仓板进入二仓,该仓内镶有平衬板,内有钢球,将物料进一步研磨。粉状物通过卸料箅板排出,完成粉磨作业。

陶瓷厂坯料球磨机的工作原理:电机通过减速装置驱动筒体回转,筒体内的碎矿石和钢球在筒体回转时受摩擦力和离心力作用被衬板带到一定高度后由于重力作用,便产生抛落和泻落,矿石在冲击和研磨作用下逐步被粉碎。被粉碎的矿石经排料部分排出筒外。排出的矿物在螺旋分级机中经分级出合格产品后,粗砂通过联合进料器再回到球磨机内继续粉磨。供料机连续均匀地喂料,矿石经联合进料器连续均匀地进入球磨机,被磨碎的物料源源不断地从陶瓷球磨机中排出。

陶瓷厂坯料球磨机主要规格与参数:

型号装料量(吨/次)筒体转速(转/分)参考动力(KW)600×7000.05502.2800×6000.075423900×12000.238.55.51300×15000.5337.51500×18001.228.5111800×20001.524152600×2800516.5373000×38001014.557.23200×46001513.575陶瓷厂坯料球磨机主要特点:

1、衬板类型可以改变:陶瓷厂坯料球磨机根据生产的物料的不同,可以使用不同的衬板,以满足不同的需求;

2、产品粒度均匀:因为陶瓷厂坯料球磨机出料口有箅板在把控其出料的粒度,过大的物料很难从出料口排出,所以产品中大物料含量少,满足要求的物料颗粒多;

3、占地面积小:和其他的球磨机相比,陶瓷厂坯料球磨机的长度短,所以其占地面积小,这样可以降低善加的土地投入成本;

4、运行稳定:陶瓷厂坯料球磨机主机传动装置采用密闭齿轮,所以增强了传输的稳定性。

陶瓷厂坯料球磨机的安装方法:

安装陶瓷厂坯料球磨机时,先应安装主轴承。为了避免加剧中空轴颈的台肩与轴承衬的磨损,两主轴承的底座板的标高差,在每米长度内不应超过0.25毫米。

其次,安装陶瓷厂坯料球磨机的筒体部,结合具体条件,可将预先装配好的整个简体部直接装上,也可分几部分安装,并应检查与调整轴颈和球磨机的中心线,其同心误差必须保证在每米长度内应低于0.25毫米。后安装传动部零部件(小齿轮、铀,联轴节、减速器、电动机等)。

在陶瓷厂坯料球磨机安装过程中,应按产品技术标准进行测量与调整。检查齿圈的径向摆差和小齿轮的啮合性能;减速器和小齿轮的同心度;以及电动机和减速器的同心度。当全部安装都合乎要求后,才可以进行基础螺栓和主轴承底板后浇灌。

陶瓷厂坯料球磨机破碎研磨物料常采用的两种最基本的球磨工艺就是湿法球磨和干法球磨。陶瓷厂坯料球磨机干法球磨生产工艺所获得的物料粒度分布范围窄,不利于陶瓷制品的成形等,难于获得高质量的陶瓷制品;另一方面,干法球磨生产工艺所需破碎研磨时问长,单位产品功率消耗大,而且生产过程中稍有疏忽,就会污染环境,不利于文明生产。因此,陶瓷工业生产过程中很少采用干法球磨生产工艺。陶瓷厂坯料球磨机湿法球磨生产工艺通常适用于多种物料和添加剂的搅拌混合的精细研磨,且单位产品功率消耗低,短时间球磨后即可获得符合陶瓷工艺要求的粒度及粒度分布范围宽的物料颗粒。同时,湿法球磨生产工艺不仅能使团聚物研磨成细颗粒(很少是劈裂的细颗粒),而且还能促使瘠性物料与塑性物料搅拌混合均匀,所以说,湿法球磨生产工艺是陶瓷工业生产过程中最常用的球磨生产工艺。

在湿法球磨工艺生产过程中,为了提高球石对物料的冲击碰撞和研磨作用,促使物料搅拌混合均匀,缩短陶瓷厂坯料球磨机球磨时间,节约能源消耗,易于获得符合陶瓷工艺要求的粒度及粒度分布范围的颗粒料,球磨机筒体通常以60%的临界转速(nk)旋转,在某些特殊情况下,球磨机简体以80%的临界转速(nk)旋转,可获得较高的研磨效率。因此在陶瓷生产过程中,大多数湿法球磨机通常采用55%—70%的临界转速(nk),虽然此时球磨机的破碎研磨效率不是很高,但瘠性物料与塑性物料搅拌混合均匀,有利于陶瓷坯体的成形及脱水干燥等,便于获得高质量的陶瓷制品。

陶瓷厂坯料球磨机研磨体形状的选择,应从研磨体直径大小及不同形状研磨体的作用谈起。一般地,大球抛落后冲击力较大,有利于物料颗粒尺寸的改变,即由粗颗粒变为细颗粒。小球抛落后冲击力较小,一般只起研磨作用,有利于物料颗粒形状的改变。中球的作用介于二者之间。球形研磨体之间为点接触,有利于冲击。片状研磨体之间的面接触,有利于研磨。棒状研磨体之间为线接触,作用介于二者之间。所以研磨体的形状应根据直径不同分别选取,即大研磨体以球形为宜,小研磨体选用片状,中等研磨体选用棒状。

根据陶瓷坯料与釉料的不同性质与配比,一般情况下陶瓷坯料选用产量大的陶瓷厂坯料球磨机,内衬板采用硅石内衬;而釉料一般采用产量较小的间歇磨。像较小规模的工厂都是用一吨或两吨的球磨机,按65%加水量算,分别一次可以研磨600公斤到1000公斤干粉这样的配比来满足用户的生产需要。

我公司主要工艺系统产品:环保工艺:危废固废处理(污泥、页岩、铬泥、赤泥、粉煤灰、煤矸石等)、除尘及烟气净化等;建材工艺:陶粒、陶粒砂、耐材、粉体、石灰、水泥工艺等;选矿工艺:铁、铝、铜、铅锌、金、萤石、石墨等选矿;冶金工艺:金属镁生产工艺(煅白、料球、还原、精炼);煅烧/重烧工艺:白云石、石灰石、菱镁矿、高岭土、铝土矿、糖厂纸厂滤饼等。工艺系统配套主机产品有: 回转窑、陶瓷厂坯料球磨机、竖式预热器、单筒冷却机、竖式冷却器、烘干机、制粒机、给料机、除尘器、提升机、破碎机、磁选机、浮选机、分级机等行业成套机械设备。多年来,公司不仅专注于传统行业工艺及设备优化升级,更是顺应市场需求,致力于固废危废的综合性处理处置工艺及装备研发,使废物实现无害化、减量化、稳定化、资源化。工艺系统及配套产品畅销国内各个省区,远销俄罗斯、韩国、美国、加拿大、日本、英国、沙特、越南、泰国、印尼、马来西亚、尼泊尔、孟加拉国、墨西哥、哈萨克斯坦、土耳其、伊朗、危地马拉、印度、蒙古、非洲、南美洲等多个国家和地区,深受用户好评。